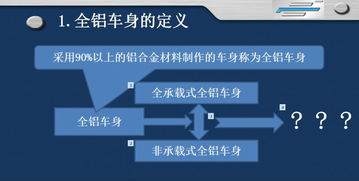

轻量化技术专家伍成祁 全铝车身技术开发与应用剖析

随着全球汽车工业向电动化、智能化与低碳化方向加速转型,车身轻量化已成为提升车辆性能、延长续航里程和降低能耗的关键技术路径。在这一前沿领域,全铝车身技术凭借其卓越的减重潜力、优异的力学性能和良好的可回收性,正成为行业瞩目的焦点。轻量化技术专家伍成祁先生,凭借其深厚的理论功底与丰富的工程实践经验,为我们深入剖析了全铝车身技术的开发逻辑、核心挑战与广阔的应用前景。

一、技术内核:材料、工艺与结构的协同创新

伍成祁指出,全铝车身技术并非单一材料的简单替换,而是一个涉及材料科学、连接工艺、结构设计与仿真优化的复杂系统工程。

- 材料体系多元化:现代全铝车身广泛采用5000系、6000系及7000系铝合金,分别应用于覆盖件、结构件与安全件。通过合理选材与搭配,在保证强度、刚度、耐腐蚀性和碰撞安全性的前提下,实现最大化减重。专家强调,材料数据库的建立与材料性能的精准表征是开发的基石。

- 先进连接工艺:铝合金的物理化学特性对传统焊接提出了挑战。因此,自冲铆接(SPR)、流钻螺钉(FDS)、激光焊、粘接等先进连接技术成为主流。伍成祁特别提到,多材料混合车身(如钢铝混合)中,异种材料的连接可靠性是工艺开发的重中之重。

- 结构拓扑优化与集成设计:借助CAE仿真工具,对车身结构进行拓扑优化,实现“材尽其用”。采用挤压、铸造等工艺制造大型集成零件(如一体式压铸后底板),能显著减少零件数量与连接点,提升车身刚度和生产效率,这是当前技术发展的显著趋势。

二、开发挑战:从成本控制到全生命周期管理

尽管优势明显,但全铝车身的普及仍面临现实挑战。伍成祁剖析了以下几个核心难点:

- 综合成本:原材料成本高于钢材,且冲压、连接设备投入大,对生产线改造要求高。降低成本需要从规模化生产、供应链优化和回收体系构建等多方面着手。

- 维修便利性:铝材的修复工艺比钢材复杂,对售后维修网络的技术能力提出了更高要求,这间接影响了用户的使用成本与体验。

- 环境影响的全链条评估:虽然铝材可循环利用,但原生铝的电解生产能耗巨大。因此,必须大力推广再生铝的应用,并从车辆全生命周期(LCA)的角度评估其真正的环保效益。

三、应用前景:超越乘用车的广阔天地

伍成祁认为,全铝车身技术的应用已展现出超越传统高端乘用车的巨大潜力:

- 新能源汽车的主战场:对于纯电动汽车,减轻车身重量能直接提升续航里程,或允许搭载更大容量的电池,其经济效益尤为突出。全铝车身已成为众多高端电动车型的首选。

- 商用车与专用车领域:在客车、物流车、冷藏车等商用领域,轻量化带来的有效载荷提升和能耗降低,能直接转化为运营收益,投资回报周期更短,市场驱动力强劲。

- 技术服务的价值延伸:作为技术服务的重要部分,伍成祁强调,未来的竞争不仅在于制造,更在于提供从材料选型、结构设计、工艺开发到生产线规划、人员培训、回收方案的一体化解决方案。技术服务商需要深度融入主机厂的研发体系,成为其可靠的“技术伙伴”。

###

伍成祁道,全铝车身是汽车轻量化技术皇冠上的明珠之一,其发展是材料创新、工艺革命与设计理念进化的共同结果。面对挑战,行业需要产学研紧密合作,持续推动技术降本、完善标准体系、构建绿色循环产业链。作为轻量化技术服务的提供者,核心使命在于将前沿技术转化为稳定、可靠、经济的工程实践,赋能主机厂打造更具竞争力的产品,共同驱动汽车产业向更高效、更可持续的未来迈进。

如若转载,请注明出处:http://www.pur-travel.com/product/25.html

更新时间:2026-02-28 13:13:58